همه چیز در مورد گیربکس صنعتی کانوایر

طراحی گیربکس کانوایر/ نوارنقاله فرآیندی پیچیده و تخصصی است که به منظور تضمین عملکرد مطمئن و طولانیمدت در شرایط سخت صنعتی انجام میشود. این فرآیند بر اساس اصول مهندسی مکانیک و با در نظر گرفتن پارامترهای کلیدی زیر صورت میگیرد:

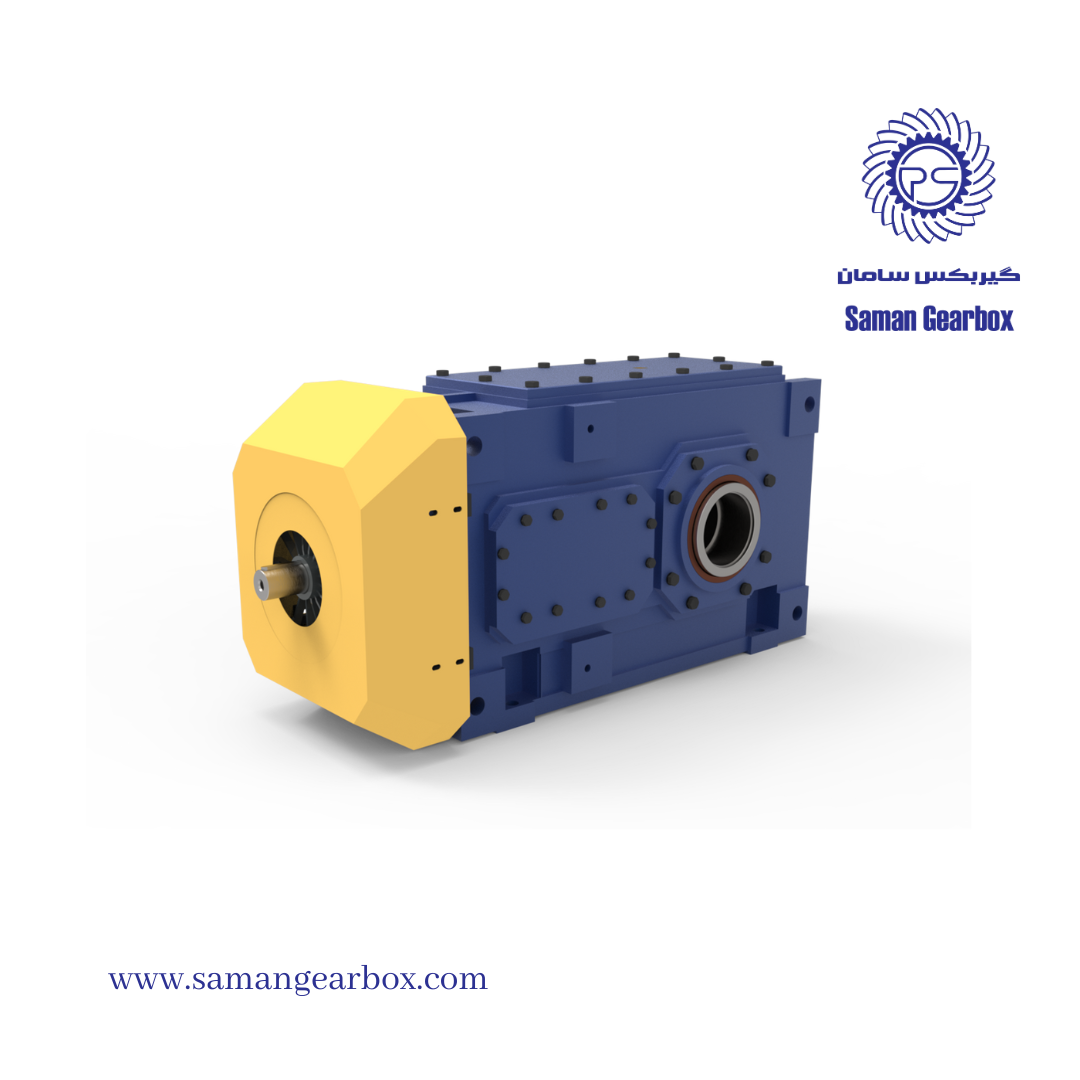

۱. انتخاب نوع گیربکس: بسته به نوع کاربرد و نیازهای گشتاور و سرعت، طراحان میتوانند از انواع مختلف گیربکس مانند گیربکس هلیکال، حلزونی، یا شافت مستقیم استفاده کنند. برای سیستمهای کانوایر با بارهای سنگین، معمولاً از گیربکسهای هلیکال به دلیل راندمان بالا و مقاومت در برابر ضربه استفاده میشود.

۲. تعیین نسبت تبدیل (Ratio): نسبت تبدیل، یکی از مهمترین پارامترها در طراحی گیربکس است که تعیینکننده میزان کاهش سرعت و افزایش گشتاور است. این نسبت بر اساس سرعت نهایی مورد نیاز نوار نقاله و سرعت ورودی موتور محاسبه میشود.

۳. محاسبه گشتاور و توان: طراحان باید حداکثر گشتاور مورد نیاز برای حرکت دادن نوار نقاله با بار کامل و همچنین توان الکتروموتور مناسب را محاسبه کنند. این محاسبات شامل وزن مواد، زاویه شیب کانوایر، اصطکاک و نیروهای اینرسی است.

۴. انتخاب جنس و متریال قطعات: برای تحمل تنشهای بالا و جلوگیری از سایش، چرخدندهها معمولاً از فولادهای آلیاژی سختکاریشده ساخته میشوند. پوسته گیربکس نیز اغلب از چدن یا فولاد ریختهگری ساخته میشود تا مقاومت لازم را در برابر ضربه و لرزش داشته باشد.

۵. سیستم روانکاری: نوع روغن و سیستم روانکاری (غوطهوری، پاششی یا تحت فشار) برای کاهش اصطکاک و اتلاف انرژی، خنکسازی قطعات و افزایش عمر مفید گیربکس بسیار حیاتی است.

۶. در نظر گرفتن فاکتور ایمنی (Service Factor): برای اطمینان از عملکرد ایمن و جلوگیری از خرابی زودهنگام، طراحان یک ضریب ایمنی را در محاسبات خود لحاظ میکنند. این ضریب به نوع کاربرد، ساعات کارکرد روزانه و شرایط محیطی بستگی دارد.

گیربکس نوار نقاله و تفاوت آن با گیربکس بالابر

لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است. چاپگرها و متون بلکه روزنامه و مجله در ستون و سطرآنچنان که لازم است و برای شرایط فعلی تکنولوژی مورد نیاز و کاربردهای متنوع با هدف بهبود ابزارهای کاربردی می باشد. کتابهای زیادی در شصت و سه درصد گذشته، حال و آینده شناخت فراوان جامعه و متخصصان را می طلبد تا با نرم افزارها شناخت بیشتری را برای طراحان رایانه ای علی الخصوص طراحان خلاقی و فرهنگ پیشرو در زبان فارسی ایجاد کرد.

تماس با کارشناسان فنی پویش گیربکس سامان