تعاریف پایه:

چرخدنده چیست؟

چرخدنده ها تجهیزات صنعتی ای هستند که به منظور انتقال حرکت دورانی طراحی شده اند. این انتقال حرکت باعث رسیدن به اهدافی همچون افزایش یا کاهش سرعت، افزایش گشتاور و تبدیل حرکت دورانی به حرکت خطی می شود.

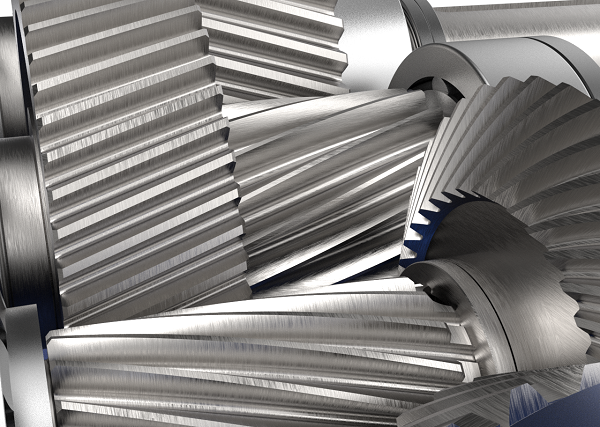

چرخدنده ی ساده برای انتقال حرکت چرخشی بین محور های موازی به کار می روند. دندانه های این چرخدنده ها مستقیم و موازی با محور چرخش است.

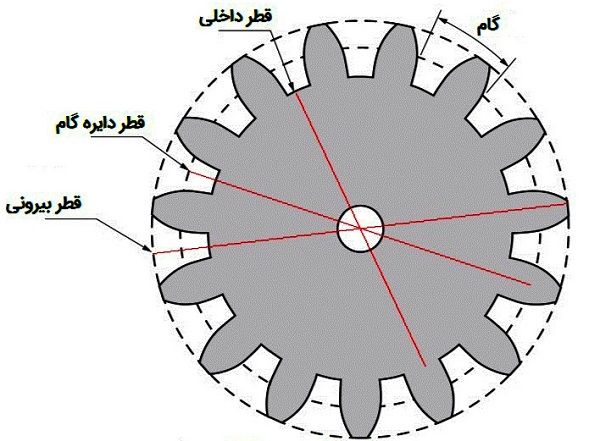

گام دایره ای: فاصله ی یک نقطه از دندانه تا همان نقطه در دندانه ی بعدی، گام دایره ای نام دارد. گام چرخدنده ها از مشخصات مهم و کلیدی آن ها است. در دو چرخدنده ی درگیر، گام دایره ای یکسان است.

مدول: نسبت قطر گام به تعداد دندانه ها مدول نامیده می شود. مدول، شاخص اندازه ی دندانه در سیستم SI است.

گام قطری: در کشور هایی که واحد های اینچی هنوز به طور گسترده به کار می روند از عکس مدول به عنوان معیار اندازه گیری دندانه استفاده می شود و گام قطری نامیده می شود. گام قطری به عنوان تعداد دندانه به اینچ بیان می شود.

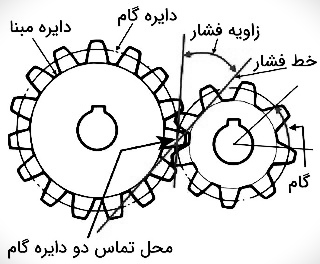

دایره ی گام: هنگامی که دو چرخدنده با هم درگیر می شوند، دو دایره ی فرضی وجود دارد که بر هم مماس اند. این دو دایره، دایره ی گام نامیده می شوند. تمامی محسبات چرخدنده ها بر پایه ی دایره ی گام انجام می گیرد.

دایره ی مبنا: دایره ای است که دندانه ها روی آن قرار گرفته اند.

خط فشار: خطی که به هر دو دایره ی مبنا مماس است خط فشار نامیده می شود. زاویه ی بین خط فشار و خط تماس دایره های گام زاویه ی فشار نامیده می شود.

دایره ی آزادی: دایره ای است که بر دایره ی ادندوم چرخدنده ی درگیر مماس است.

ادندوم(اندازه ی سر دنده): فاصله ی شعاعی بین سطح بالایی چرخدنده و دایره ی گام.

دیدندوم(اندازه ی پای دنده): فاصله ی شعاعی از سطح پایینی چرخدنده تا دایره ی گام.

گوی کل دنده: دایره ای است مماس بر دایره ی چرخدنده ی درگیر با آن.

لقی یا آزادی(بک لش): اختلاف بین فاصله گذاری دندانه از ضخامت دندانه ی درگیر با آن، به شرطی که هر دو روی دایره ی گام اندازه گیری شوند. بک لش، تغییرات در هم مرکزی بودن پروفیل و گام را در دو سیستم دندانه کاهش داده و به هچنین برای روغن کاری و کمک به کاهش دما بین دندانه ها نیز موثر است.

درگیری یا درهم رفتن: روبرو گردیدن یک چرخدنده با چرخدنده ی مقابل خودش، درگیری یا درهم رفتن نامیده می شود.

عمل مزدوج: هنگامی که پروفیل های دندانه حین درگیری نسبت سرعت زاویه ای ثابتی ایجاد کنند، به اصطلاح با هم جفت شده اند و عمل مزدوج صورت گرفته است.

تداخل: تماس قسمت هایی از پروفیل های دندانه که در عمل مزدوج نیستند.

نقطه ی برخورد یا تماس: هنگامی که چرخدنده ها در وضعیت ثابت و معینی قرار دارند، پیشانی پروفیل دندانه های دو چرخدنده ی درگیر، در نقطه ای به نام نقطه ی برخورد با یکدیگر در تماس در آمده و چنانچه چرخدنده ها به حرکت درآیند، نقطه ی برخورد در طول پروفیل حرکت می نماید.

خط برخورد یا تماس: خط برخورد، به مجموعه ی آن نقاطی از پیشانی پروفیل دندانه می گویند که در هر لحظه با پیشانی دندانه ی مقابل در تماس است.

نسبت تماس: میانگین تعداد جفت های در حال تماس دندانه ها، یا به عبارتی نسبت تماس برابر است با طول مسیر تماس تقسیم بر گام مبنا.

نسبت دندانه: نسبت تعداد دندانه های دنده(چرخدنده ی بزرگتر) به تعداد دندانه های پینیون(چرخدنده ی کوچکتر).

نسبت دندانه برای چرخدنده ی جفت خارجی مثبت و برای چرخدنده ی جفت داخلی منفی است.

نسبت دندانه های مناسب چرخدنده چیست؟

نسبت دندانه همان نسبت تغییر سرعت و نسبت تغییر گشتاور نیز می باشد که به منظور افزایش طول عمر چرخدنده ها بهتر است یک نسبت به صورت عدد صحیح نباشد. هر چقدر عدد با نسبت اعشاری بیشتری باشد عمر چرخدنده بیشتر است و باعث کاهش ارتعاشات، سایش و صدای گیربکس می شود. ترکیب دنده و پینیون با تعداد دندانه های زوج و فرد باعث می شود نسبت تبدیل های غیر صحیح و اعشاری ایجاد شود.

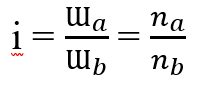

نسبت انتقال: نسبت انتقال یک چرخدنده ی جفت یا چرخدنده های جفت(دنبال هم)، معادل نسبت بین سرعت زاویه ای در اولین چرخدنده ی محرک به آخرین چرخدنده ی متحرک می باشد:

(WK) یا طول مماس پایه چیست؟

از آنجایی که امکان اندازه گیری گام، دایره ی مبنا، مدول و برخی دیگر از پارامتر های اساسی چرخدنده به صورت دقیق و با ابزار های ساده وجود ندارد و به منظور کروکی برداری و اندازه گیری ابعاد چرخدنده احتیاج است تا طول مماس پایه اندازه گیری شود. جهت اندازه گیری این پارامتر از میکرومتر فک بشقابی استفاده می شود. ابتدا تعداد مناسب دندانه ها به کمک نرم افزار کیسافت یا بهترین موقعیت قرارگیری فک های میکرومتر بر روی دندانه ها تعیین میگردد سپس طول مماس پایه اندازه گیری می شود. چنانچه عرض دندانه کم باشد از این روش نمی توان استفاده کرد و باید از پین با قطر مناسب هر چرخدنده استفاده کرد. نرم افزار کیسافت با گرفتن اطلاعاتی از قبیل مدول و تعداد دندانه و زاویه، تعداد دندانه ی مناسب و اندازه ی این پارامتر را با تلرانس مناسب تعیین می کند.